Il Six Sigma per l’individuazione delle cause che determinano la variabilità dei tempi di picking

Nell’articolo precedente ho sottolineato l’importanza della fase Measure del metodo; essa può essere utilizzata per osservare e comprendere, non tanto i valori medi dei tempi di percorrenza al picking, ma piuttosto la variabilità dei suddetti tempi: ricordo infatti che variabilità è sinonimo di difettosità e quindi, alla base esiste un problema.

Nei sistemi di picking con logica “Uomo alla Merce”, la critical to quality (CTQ) identificata per lo studio del fenomeno, rimane quindi il tempo di missione, nelle sue due componenti, quella fissa e quella variabile poiché correlata alla percorrenza. Una migliore individuazione delle cause che generano variabilità, prevede ovviamente uno studio più approfondito esclusivamente sui tempi variabili; l’obbiettivo diviene quello di abbattere la variabilità cercando di fare in modo che la curva di distribuzione delle frequenze dei tempi abbia una deviazione standard tale da contenere notevolmente la probabilità di superamento dei limiti ammessi ( USL = limite di specifica superiore). Il raggiungimento di un livello pari a 6 sigma equivale quindi ad avere tempi di percorrenza stabili, la cui probabilità di superare il limite massimo ammesso è pari solamente a 3,4 volte su un milione: un risultato che potremmo ritenere eccellente!

Una volta descritta in maniera efficace l’evoluzione della variabilità del tempo di missione picking, si è pronti ad intraprendere l’importante fase dell’Analyze, focalizzata sull’individuazione delle cause che generano tale variabilità: sarà l’attività strategica che permetterà di correggere, anche con interventi non particolarmente onerosi, le situazioni di non conformità.

Diversi sono i metodi che, applicati correttamente aiutano a “scovare” le cause, spesso più d’una, che determinano la problematica della variabilità dei tempi di missione; tutti i metodi sono accomunati dalla comprensione dei legami causa / effetto al fine di identificare le cause potenziali sulla base dei dati e delle informazioni disponibili. Inoltre durante questa fase si ha la possibilità di correlare le inefficienze al picking con altri processi / attività, e si riesce ad individuare eventuali sprechi eliminabili.

Un primo approccio alla ricerca delle cause di variabilità potrebbe essere quello, “top down” della Multi vary Analysis. Si tratta di una visualizzazione grafica della variazione del tempo di picking ed è usata per individuare le situazioni che generano elevate differenze, identificare le situazioni più critiche ed eliminare le cause ad esse correlate.

Per esempio si potrebbe scoprire, grazie alla Multi Vary, che le cause di variazione sono di natura posizionale e cioè dipendono dall’operatore e/o dalla postazione di picking specifica e/o dal reparto di operatività: per esempio l’area di Picking Voluminosi presenta costantemente un’eccessiva variabilità delle tempistiche proprio in relazione alle dimensioni “poco ergonomiche” per la presa.

Le cause possono essere cicliche e cioè tra missioni di picking in sequenza che presentano, per esempio una tipologia di righe ciclicamente “scomode” poiché riguardano articoli posizionati troppo lontano. Infine le cause potrebbero essere di natura temporale, legate cioè ai turni di lavoro nell’arco della giornata, al giorno della settimana o anche ai vari set up temporali impostati per il picking: per esempio gli allestimenti intermedi rispetto a quelli di fine mattina e fine serata.

È importante Assicurarsi che siano state esaminate le tre famiglie di variazioni citate: quindi si campionano le famiglie omogenee di missioni di picking, si osservano i cicli (andamenti) non casuali, con casistiche consecutive e le prime due variabili si rapportano, graficamente, con per le casistiche distinte per operatore che ha eseguito il picking o per postazione: questo risulta molto utile per esempio nel caso di Pick to Zone.

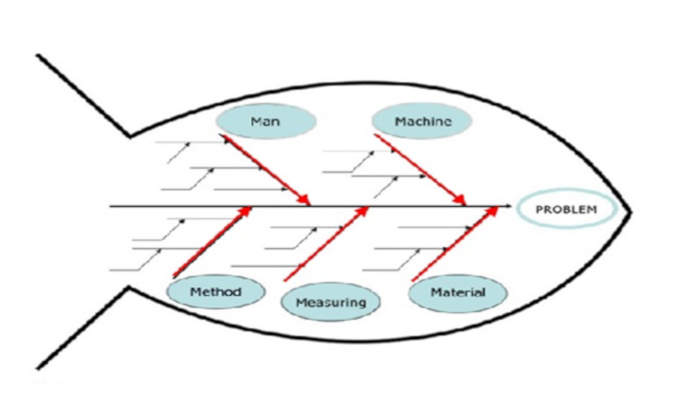

Volendo andare più a fondo nell’individuazione delle cause di variabilità, è assolutamente consigliabile l’utilizzo del Diagramma Causa-Effetto, noto come diagramma di Ishikawa.

Il vantaggio di tale diagramma risiede nell’efficacia della classificazione delle macro cause e delle “sotto cause”; grazie a tale sequenza di approfondimento si riesce a selezionare le cause vere trascurando quelle che non hanno una incidenza rilevante sul problema e quindi sul fenomeno di variabilità dei tempi.

I quattro cluster di cause sono riconducibili alle 4 M: macchine (impianti ed attrezzature al picking) -manodopera (operatori impegnati nelle missioni di prelievo)-metodi (processi utilizzati: order picking/batch picking ecc) -materiali ( caratteristiche degli articoli al picking come per esempio la T° controllata rispetto a quella convenzionale).

Un ulteriore metodo che propongo, vista la sua efficacia, è quello delle 5W, noto come metodo dei 5 perché?

Il metodo prevede che di fronte ad un problema si proceda a cascata domandandosi almeno 5 volte “perché”. Con questo metodo si raggiungono 2 obiettivi:

- Scoprire quella che è la causa “alla radice” di un determinato problema in modo da eliminarla totalmente;

- Abituare le persone a porsi e a trovare risposte alle domande e cioè esercitare la propria intelligenza.

La sequenza incalzante delle domande permette di non soffermarsi alla prima ipotesi di causa (nella maggior parte dei casi superficiale e non sufficiente) ma andare fino alla vera ragione che determina le situazioni di inaccettabilità al picking.

In sintesi, i metodi citati sono solo alcuni degli strumenti atti alla messa in chiaro delle cause che determinano il problema dei tempi di missione di picking inaccettabili perché troppo variabili; esistono innumerevoli tecniche applicabili e, in linea di massima non ne esiste una migliore delle altre in valore assoluto. Ogni metodo deve di fatto essere la base per la progettazione e costruzione delle soluzioni che saranno l’oggetto della fase dell’Improve Six Sigma.