Pioniere tecnologico

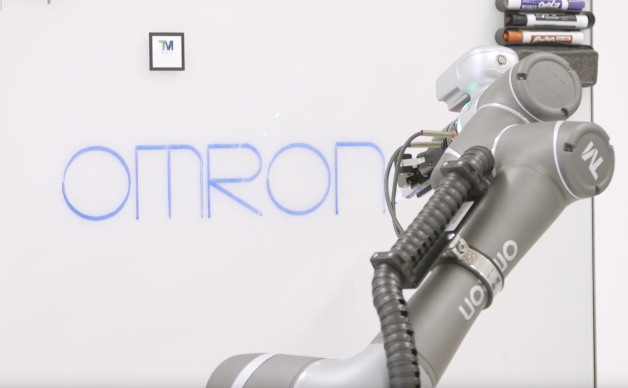

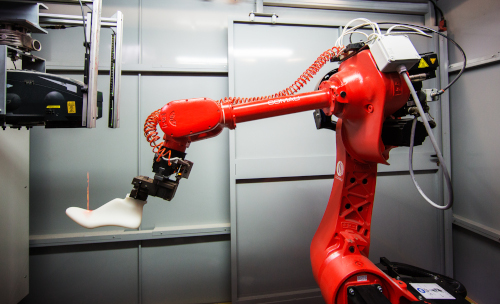

Con l’utilizzo del robot antropomorfo NS-12 di Comau, all’interno del progetto Last Printing System, il Formificio Enzo è in grado di raggiungere un’elevata qualità nelle lavorazioni, unita alla ripetibilità di posizionamento del modello in macchina e al corretto orientamento dei riferimenti da marcare.

Dare una forte spinta innovativa ad un settore, come quello calzaturiero, storicamente contraddistinto da un alto grado d’artigianalità, portata avanti senza l’ausilio di particolari strumenti d’automazione di fabbrica. Questa la strategia che il Formificio Enzo ha adottato nel corso degli anni divenendo, nel 2012, il primo al mondo ad aver introdotto un robot antropomorfo in linea di produzione rivoluzionando, in maniera pionieristica, talune fasi del processo.

Fondato nel 1971 da Enzo Belletti che, all’interno di un piccolo laboratorio, lavorava a stretto contatto con i migliori stilisti calzaturieri dell’epoca, il Formificio Enzo ha saputo coniugare il prezioso lavoro dei propri modellisti, con gli ausili tecnici offerti dal mercato acquistando, nel 1998, i primi macchinari a controllo numerico ed iniziando a sostituire la tecnologia dei «torni a copiare» meccanici.

Una rivoluzione tecnologica che ha visto, nel 2007, anche l’introduzione dei digitalizzatori laser e di nuovi impianti destinati alla produzione di forme di calzatura completamente fresate, come il tallone e la punta, consentendo l’eliminazione della finitura manuale di queste parti, fino ad allora vero e proprio punto critico per la perfezione del prodotto.

Oggi, all’interno di uno stabilimento di circa 2500 metri quadrati situato a Sant’Elpidio a Mare (FM) con una quarantina di dipendenti, è in grado di sviluppare un fatturato che si aggira attorno ai 3 milioni di Euro, lavorando i prototipi in maniera totalmente artigianale, prima dell’intervento di sistemi CAD-CAM, che permettono di passare dall’idea di una forma, alla rapida realizzazione del modello in legno.

Massima qualità

Conosciuta ed apprezzata dai migliori marchi della moda italiana ed internazionale, ai quali fornisce supporto e consulenza durante le fasi di sviluppo di nuovi prodotti, l’azienda marchigiana monitora i propri processi produttivi, al fine di ottenere quel miglioramento continuo, capace di garantire sempre il massimo grado di qualità del prodotto. «La nostra produzione è articolata in due distinti reparti: il primo è dedicato alla creazione dei modelli e dei prototipi in legno mentre, il secondo, si occupa della produzione di serie delle forme in materiale HDPE - ha affermato l’ing. Ivan Facchino, del Formificio Enzo - Nel reparto modelleria, il lavoro di sviluppo dei prototipi si avvale della competenza e dell’esperienza dei nostri maestri modellisti, che ricorrono inoltre alle più avanzate tecnologie informatiche (CAD, CAM, ICT e sistemi di digitalizzazione ottica a luce strutturata) per tradurre le idee, provenienti da uno stilista anche solo sotto forma di semplice schizzo, in un modello unico nel suo genere». A prototipo ultimato, prende avvio la produzione industriale in serie, che richiede l’impiego di forme, intese come un attrezzo di massima precisione ed affidabilità. Proprio per questo, il Formificio Enzo crea forme in polietilene ad alta densità con la più innovativa tecnologia presente sul mercato, capace di garantire la massima precisione nella loro realizzazione, anche attraverso la fresatura completa delle parti più complesse o mediante l’esecuzione del cuneo, dello snodo alfa, a «V», Tendo o California, per le articolazioni necessarie all’estrazione delle forme, una volta completata la calzatura. «Applichiamo anche dei metalli nella parte inferiore della forma, per ribattere i chiodi necessari alla costruzione della calzatura, mentre la marcatura delle forme stesse avviene tramite stampanti a getto d’inchiostro, oppure con un sistema rivoluzionario da noi ideato e realizzato, che ci ha portato ad essere il primo formificio al mondo ad aver introdotto un robot antropomorfo nella linea di produzione, unito ad una sorgente Laser per la marcatura - ha proseguito - Questo, allo scopo di fornire un valore aggiunto al prodotto, tale da incontrare le esigenze dell’industria calzaturiera, la quale necessita di punti di riferimento e linee di stile, come un cartamodello, per assemblare al meglio una scarpa di prestigio».

Tutte le fasi del ciclo di produzione sono realizzate internamente allo stabilimento di Sant’Elpidio a Mare, con dimensioni dei lotti, molto variabili, che vanno dal singolo pezzo in legno o in plastica (utile allo stilista per creare, disegnandoci sopra i propri modelli e linee), fino a grandi produzioni di serie, che vanno dalle 300 alle 400 paia.

La giusta soluzione

In accordo con la strategia volta all’adozione di sistemi di fabbrica in grado di massimizzare la qualità delle lavorazioni, è nata l’esigenza, da parte del Formificio Enzo, di dare ai calzolai dei riferimenti di montaggio indelebili rispetto agli inchiostri da sempre utilizzati per il processo di marcatura, oltre che rendere sempre più precisa l'esecuzione di questi rifermenti e dei cartamodelli sulla forma rispetto ad un posizionamento manuale, come quello effettuabile da un operatore. Da qui l’idea, nel 2010, di dar vita ad un programma per lo studio dell’automazione di processo, iniziando ad esplorare la fattibilità del progetto, in collaborazione con l’Università Politecnica delle Marche, attraverso una partnership che ha portato nell’ottobre del 2012 all’introduzione della robotica nella produzione di serie del Formificio.

«Infatti, presso l’Ateneo era presente un robot antropomorfo che noi non avevamo e che ci serviva per dare seguito ad alcuni ragionamenti, tenendo conto anche dell’elevata complessità delle forme che dovevamo lavorare, composte da superfici, concave e convesse, dalla matematica piuttosto complicata - ha voluto raccontare Facchino- Una volta chiariti gli scopi e gli strumenti che ci occorrevano, ci siamo rivolti a Comau, che disponeva di robot di taglia superiore, perfetti per le nostre necessità, partendo così con test e sperimentazioni, prima di arrivare al progetto finale». Con oltre quarant’anni di esperienza nel settore dell’automazione industriale, infatti, Comau è divenuta un riferimento internazionale nella fornitura di sistemi tecnologicamente avanzati che integrano prodotti, processi e servizi.

Grazie all’esperienza e alla professionalità dei tecnici e degli ingegneri della società di Grugliasco, il Formificio Enzo ha potuto disporre di un impianto capace di garantire un indubbio vantaggio in termini qualitativi, sia rispetto alla leggibilità, che alla precisione, alla ripetibilità del posizionamento e all'orientamento degli elementi di riferimento che dovevano essere marcati. «Di fatto, tutte le forme di una stessa taglia, stampate con il nuovo LPS (Last Printing System) e con il robot antropomorfo NS-12 di Comau, risultano identiche, sia come geometria, che in termini di coordinate, rispetto ad un sistema di riferimento cartesiano o polare - ha sottolineato - I cartamodelli marcati e impressi indelebilmente sulla serie di forme, avendo coordinate congrue e orientamenti uguali, costituiscono un riferimento stabile e preciso per il calzolaio: ovviamente tale precisione viene garantita dal robot, che posiziona la forma sul piano di fuoco della sorgente Laser». Infatti, l’LPS è un complesso impianto che sfrutta una sorgente Laser per eseguire una marcatura indelebile sulla forma in polietilene, con lo scopo di riportare su di essa, sia le informazioni più elementari come quelle anagrafiche, che quelle tecniche e metrologiche necessarie all’industria della calzatura.

All'interno di un’isola di lavoro, recintata con pareti schermate e protezioni di sicurezza, il compito dell’antropomorfo Comau NS-12 è dunque quello di prelevare la forma da uno dei 12 slot di carico e di collocarla sotto la sorgente Laser, nelle diverse posizioni richieste per la marcatura, inviando un segnale, al termine dell’operazione, che attiva il Laser per l'esecuzione dell'etichetta. A lavoro ultimato, l’NS-12 si riposiziona per un’altra etichetta da marcare, fino ad esaurire la lista di posizioni per quella particolare forma. «Adottando questo metodo abbiamo creato un'apparecchiatura flessibile, che ci permette di cambiare modello di lavorazione con estrema facilità e velocità, dunque adatta ai nostri lotti di produzione, rendendo estremamente duttile un robot, tipicamente nato per eseguire rapidamente operazioni identiche per milioni di cicli, stravolgendone l’utilizzo, riuscendo cioè a fargli fare un ciclo diverso dall’altro, in maniera virtualmente infinita - ha aggiunto - Con il nostro nuovo sistema LPS siamo dunque riusciti ad ottenere un'estrema precisione di lavorazione e grande ripetibilità nel raggiungimento, da parte del robot, delle posizioni indicate».

Fondamentale, infine, anche la versatilità dell'applicazione, poiché il prodotto della società marchigiana è costituito dal paio, ovvero da una forma destra ed una sinistra che richiedono percorsi speculari ma diversi, oltre che dalle varie taglie, che seguono punti obiettivo del posizionamento scalati, rispetto ad un modello realizzato su una taglia base o campione. Piena soddisfazione, dunque, da parte del Formificio Enzo, per la professionalità messa in campo da Comau, che ha garantito inoltre un adeguato servizio di assistenza post-vendita, supportando l’azienda di Sant’Elpidio a Mare in ogni sua richiesta, sia attraverso il contatto telefonico, utile per tutte quelle problematiche legate alle applicazioni software, che attraverso l’invio di tecnici specializzati, in grado di risolvere ogni problema di natura meccanica.

Il calzaturiero ha bisogno di innovare

«Le problematiche del settore calzaturiero sono molte e di varia natura – spiega l’ing. Ivan Facchino del Formificio Enzo - dal punto di vista tecnico e dell'automazione, in particolare, possiamo dire che si tratta di un comparto quasi inesplorato dalla tecnologia dei robot antropomorfi, fatto salvo qualche raro caso come il nostro. Al fine di mantenere vivo un campo del manifatturiero, molto importante in termini di PIL e di occupazione per i diversi distretti calzaturieri italiani, si potrebbe fare molto di più, anche se ogni intervento andrebbe supportato in maniera strategica, sia dal punto di vista degli incentivi all'innovazione, che da quello accademico. Il calzaturiero inoltre, da diversi anni, sta attraversando difficoltà legate al cambio generazionale delle maestranze, con le competenze, le sensibilità e le esperienze che si stanno perdendo, a causa di una miopia da parte della politica e delle istituzioni, che non hanno saputo mantenere e sviluppare le poche scuole che erano nate allo scopo. Trasferire queste competenze alle tecnologie dei robot antropomorfi potrebbe, dunque, assicurare la futura sopravvivenza di quest'industria».