Trasformazione digitale: più snella, più veloce e scalabile, oggi si può

Di Matteo Scola, Operations Manager di FasThink

La Digital Transformation continua a guidare il sistema industriale manifatturiero verso un cambio di passo trasformando molte delle tecnologie applicate sul campo che attualmente rappresentano un collo di bottiglia per le imprese.

La Digital Transformation continua a guidare il sistema industriale manifatturiero verso un cambio di passo trasformando molte delle tecnologie applicate sul campo che attualmente rappresentano un collo di bottiglia per le imprese.

La nostra Grande Industria che si confronta con i mercati esteri di tutto il mondo ha intrapreso molto prima un percorso di trasformazione digitale e, riguardo allo scenario produttivo nazionale, rappresenta un modello da cui trarre ispirazione. Non solo nei criteri di scelta delle soluzioni e delle tecnologie adottate ma anche nella nascita di un nuovo tipo di professionalità e le relative competenze tecniche che coinvolge sia risorse umane interne che esterne. I risultati, laddove le risorse sono reperibili, sono concreti e misurabili, proprio in virtù del binomio che viene a crearsi tra operatore e tecnologie emergenti poste in essere all’interno dei processi produttivi.

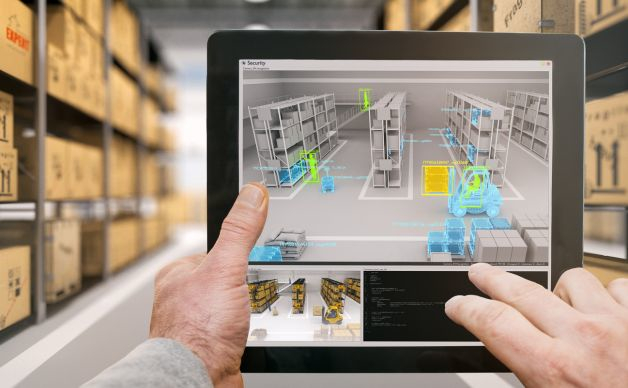

Possiamo fare esempi come l’AI (Intelligenza Artificiale), l’AR (Realtà Aumentata) le APP (Applicativi), le Tecnologie di campo come Visori, Mobile Robot, etc che rappresentano stabilmente, in settori come Manufacturing e la Logistica, un’accelerazione virtuosa non solo delle performance, ma anche dei nuovi processi o nel miglioramento di quelli esistenti che ora possono rispondere a requisiti di sostenibilità e di compliance internazionali.

Purtroppo va detto che le PMI sono in ritardo, come conferma l'edizione 2022 dell'indice di digitalizzazione dell'economia e della società (DESI): il nostro Paese si colloca al 18º posto fra i 27 Stati membri dell'UE. Quali sono le cause che rallentano la nostra Italia? È proprio la carenza di competenze 4.0 che ci fa risultare ben lontani dall’obiettivo della strategia europea ovvero l’80% della popolazione deve avere competenze digitali di base. Purtroppo oltre il 50% degli italiani non dispone neppure di competenze basilari e come se non bastasse, anche la percentuale degli specialisti digitali nella forza lavoro nazionale è inferiore alla media dell’UE.

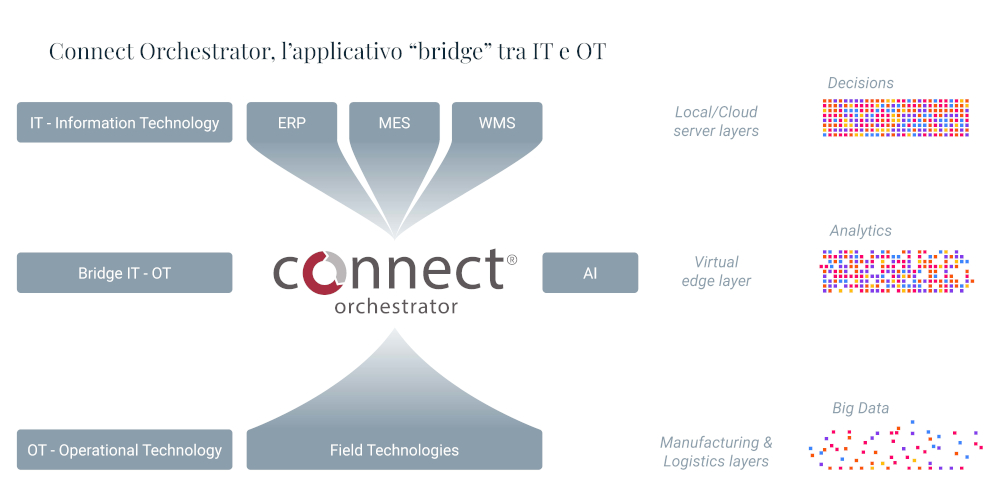

La convergenza IT-OT come punto di partenza

Una problematica che si avverte in maniera crescente è la mancanza di integrazione tra i diversi sistemi IT e le tecnologie OT all’interno dei processi produttivi. Spesso viene affermato che la Trasformazione Digitale passa attraverso la “porta dell’integrazione” delle Applicazioni Industriali.

Recenti studi rivelano che all’interno dei sistemi informatici in uso nelle imprese, soltanto una minima parte degli applicativi risulta essere integrato, nonostante vengano impiegate abitualmente un grande numero di applicazioni molto diverse. Queste applicazioni, qualora venissero invece integrate, potrebbero offrire un contributo decisivo nella generazione di soluzioni più performanti, anche verso altri ambiti di processo.

Questo gap rischia a questo punto di rappresentare una porta chiusa non trascurabile se si vuole proseguire il percorso della Digital Transformation. Un chiaro esempio è quello degli operatori a bordo macchina i quali devono far fronte alle difficoltà di dover gestire applicativi diversi che “non si parlano”. E se non dialogano fra loro non possono condividere dati e di conseguenza la gestione dei processi rallenta e diventa complessa. Al contrario, attraverso una condivisione agile delle informazioni è possibile trarre la spinta per l’efficientamento e l’aumento di produttività dei processi. In questo ambito vi è un crescente trend che vede proprio gli operatori richiedere alle aziende una maggiore integrazione-condivisione dei dati-automazione.

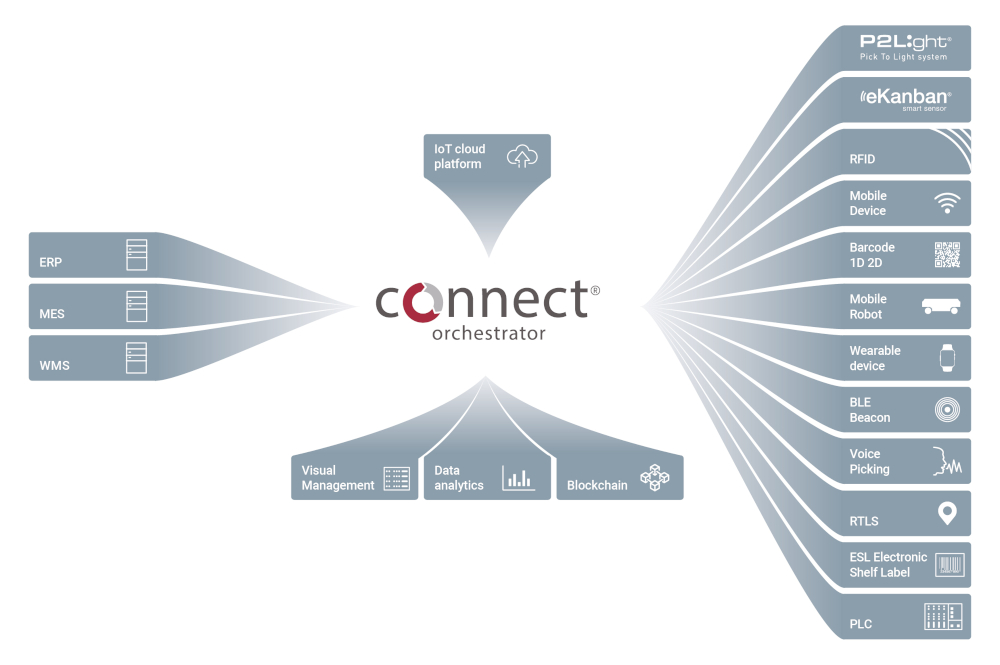

La competenza tecnica e il know-how saranno in grado di identificare e definire meglio ciò di cui veramente l’Industria manifatturiera ha bisogno, che si tratti di AI, AR, IoT, Big Data, blockchain, cloud, cyber security o altro. Se è fondamentale portare la convergenza IT e OT è altrettanto essenziale considerare il processo in tutta la sua interezza tenendo conto ciò che per molti rappresenta anch’esso un collo di bottiglia, ossia l’ultimo miglio.

È questo il punto nevralgico per molte aziende poiché per ottenere un processo completo occorre portare la tecnologia fino a bordo macchina. Non si riesce a prescindere da questo aspetto, poiché è proprio da questo punto che vengono generati e acquisiti “parametri vitali”, pertanto è fondamentale armonizzare i sistemi informatici dell’azienda come ERP, WMS, MES, ecc… integrando le tecnologie di ultima generazione.

Automazione al servizio dell’automazione, ecco come accelerare la trasformazione

Negli ultimi anni abbiamo potuto assistere alla proliferazione dei robot mobili – gli AMR – e potuto constatare come sono stati in grado di cambiare e ridisegnare i paradigmi tipici dei reparti di manufacturing, di assemblaggio e della logistica.

I robot hanno affiancato l’uomo nell’obiettivo di riduzione degli errori, nella velocizzazione delle operazioni e nell’efficientamento dei processi. Ciò sta avvenendo sia nella Grande Industria dove gli AMR rappresentano già una realtà imprescindibile che nelle PMI dove il percorso è ben avviato sebben in ritardo. E la robotica autonoma, per esprimere il proprio potenziale richiede anche soluzioni di identificazione e tracciabilità sempre più performanti. Infatti il concetto di automazione spinta attraverso le peculiarità di totale autonomia dei robot mobili acquisisce ulteriormente valore aggiunto se si predispone l’autonomia anche per il riconoscimento di oggetti e prodotti.

I robot hanno affiancato l’uomo nell’obiettivo di riduzione degli errori, nella velocizzazione delle operazioni e nell’efficientamento dei processi. Ciò sta avvenendo sia nella Grande Industria dove gli AMR rappresentano già una realtà imprescindibile che nelle PMI dove il percorso è ben avviato sebben in ritardo. E la robotica autonoma, per esprimere il proprio potenziale richiede anche soluzioni di identificazione e tracciabilità sempre più performanti. Infatti il concetto di automazione spinta attraverso le peculiarità di totale autonomia dei robot mobili acquisisce ulteriormente valore aggiunto se si predispone l’autonomia anche per il riconoscimento di oggetti e prodotti.

È un’automazione al servizio dell’automazione poiché robot mobili, sistemi di riconoscimento e identificazione sono un tassello fondamentale per l’ottimizzazione di processo in virtù del fatto che ci stiamo spostando verso un linguaggio wireless, cloud, mobile, quindi molto più fluido e che sta incontrando favori crescenti nonostante una certa prudenza delle industrie riguardo alle soluzioni alternative al “cablato”.

L’Intelligenza Artificiale, il Machine Learning e Big Data consentono di raggiungere prestazioni di un livello decisamente superiore rispetto a solo pochi anni fa, azzerando in pratica l’errore, ottimizzando e capitalizzando i materiali oltre che armonizzare cicli e tempi. In questo modo i processi produttivi diventano veri e propri cardini di efficienza con il risultato di dare alle imprese una nuova qualifica e una nuova direzione verso modelli di sviluppo sempre più efficienti. Le risorse economiche inoltre, sono un aspetto che impatta non poco e che fa da freno verso il proseguimento della transizione digitale.

uttavia per le aziende che intendono, seriamente, digitalizzare i processi possono usufruire di finanziamenti che fanno riferimento al PNRR sia per quanto riguarda la formazione che per l’integrazione dei sistemi e tecnologie IT-OT.

uttavia per le aziende che intendono, seriamente, digitalizzare i processi possono usufruire di finanziamenti che fanno riferimento al PNRR sia per quanto riguarda la formazione che per l’integrazione dei sistemi e tecnologie IT-OT.

FasThink, è una realtà nativa digitale e sin dalle origini, e ciò ha consentito di investire in nuove soluzioni come le piattaforme tecnologiche abilitanti processi complessi manifatturieri e logistici per l’introduzione sistemica su vasta scala di tecnologie IoT e Auto ID, AMR, ecc.

Per FasThink è fondamentale la dimensione progettuale per il miglioramento dei processi poiché in mancanza di questo, non vi è più senso nel portare nuovo engineering e tecnologia all’interno di un processo. Le imprese crescono di pari passo al loro business, ma non è scontato che in futuro progrediscano in modo armonico e strutturalmente sano. Per questo motivo serve la formazione continua del personale, non solo sulle tecnologie ma anche per le risorse messe a disposizione con le quali svolgere sempre meglio le proprie mansioni. Va considerato anche l’importante aspetto della contaminazione tra diversi settori che spesso rappresenta un elemento decisivo per portare innovazione e la cosiddetta “freschezza” tracciando strade, mai percorse prima. verso nuove soluzioni.