La catena del freddo in logistica (Cold Chain)

Nell’articolo di maggio ho illustrato come procedere per avere una valutazione oggettiva dei nostri fornitori logistici.

Per chi opera nell’alimentare a temperatura controllata una delle maggiori criticità è data dalla garanzia del rispetto della catena del freddo lungo tutta la catena, dalla produzione alla consegna al cliente (cold-chain).

Qui di seguito gli anelli che formano la catena (chain):

- Reparto di produzione

- Stoccaggio presso cella logistica del produttore

- Area di carico per la spedizione

- Trasporto

- Scarico presso Ce.Di. o punto vendita del cliente

- Conservazione nei lineari e banchi dei PdV

- Prelevamento, trasporto e stoccaggio presso il consumatore finale

Ovviamente come produttori possiamo tenere sotto controllo solo i primi 4 anelli, dopodichè sarà compito del retail monitorare i punti 5e 6, mentre il punto 7 resta una incognita.

Ma entriamo più nel dettaglio e analizziamo i vari anelli:

Reparto di produzione: importante è conoscere la temperatura al cuore del prodotto all’uscita dalle linee di confezionamento in modo da determinare il tempo necessario per raggiungere la temperatura indicata sulle confezioni. Buona prassi è avere una cella di stoccaggio adiacente al fine linea per il primo abbattimento in attesa della liberalizzazione del prodotto da parte degli uffici qualità dopo i controlli fisico-chimici e batteriologici dello stesso.

Cella logistica: una volta liberalizzato il prodotto questo viene stoccato presso la cella logistica per alimentare lo stock di sicurezza che, oltre a tener conto della rotazione media di uscita dovrà anche garantire l’abbattimento totale della temperatura al cuore del prodotto.

Queste prime fasi sono fondamentali per la catena del freddo in quanto nessun altro anello sarà in grado di abbattere la temperatura ma dovrà solo garantirne la stabilizzazione.

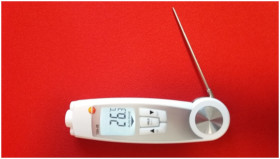

Consiglio, oltre al monitoraggio della temperatura della cella, di rilevare a random, con apposito termometro (Fig1), della temperatura al cuore del prodotto prima di spedirlo.

Fig.1 termometro con sonda esterna per misurare il cuore del prodotto e laser per la misurazione ambientale

Nella cella logistica, oltre allo stoccaggio, avvengono anche le attività di picking e preparazione degli ordini, ovviamente a temperatura controllata.

Aree di carico: queste zone devono essere a temperatura controllata e possibilmente adiacenti alla cella logistica. I camion dovranno presentarsi con i rimorchi già in temperatura in caso contrario attenderemo il suo abbassamento.

Ogni prodotto alimentare ha impresso sulle confezioni la temperatura ideale di conservazione alla quale fare riferimento.

Trasporto: fondamentale è affidarsi a fornitori qualificati nel trasporto e distribuzione di prodotti alimentari a temperatura controllata con i quali stipuleremo contratti scritti (si veda l'articolo "Il Contratto di trasporto") dove inseriremo anche il capitolo riguardante le regole per l’autocontrollo HACCP.

Oltre a ciò che stabilirà il nostro fornitore per il proprio autocontrollo è buona prassi monitorare a random le spedizioni attraverso strumenti attivi (data logger) o passivi (tracciati forniti dal fornitore).

Per i controlli attivi ci sono in commercio soluzioni con data logger a rendere dove, attraverso un collegamento al PC con cavetto USB (Fig.2) possiamo scaricare i dati di lettura della temperatura durante il trasporto. Altra soluzione è l’impiego di data logger mono uso con trasmissione GPS (Fig.3) dei dati in tempo reale durante il viaggio e in grado di fornirci anche la posizione del mezzo.

Fig.2 datalogger per la misurazione durante il trasporto con interfaccia usb

Per esperienza diretta direi che il secondo è più pratico e ci garantisce il ritorno dei dati.

Fig.3 data logger gps

L’operatore logistico affidato, sapendo di essere l’anello debole e di essere facilmente controllato non ha interesse a rompere la catena del freddo rischiando, oltre a perdere il cliente, di pagare il valore reale della merce.

Scarico merce presso il cliente: è oramai prassi di molti retail chiedere i tracciati ai vettori ma se il problema del mancato rispetto della temperatura è al cuore del prodotto questa anomalia, per tutto ciò che ho descritto sopra, non potrà essere imputabile al vettore.

Lo scarico presso i clienti comunque resta ancora un punto critico. Solo i Ce.Di. sono in grado di garantire baie di scarico refrigerate. In molti altri casi lo scarico avviene in piazzale o con ribalte non a temperatura.

Lo stesso vale per gli spazi adibiti alla vendita, siano essi lineari frigo che vasche. Non sempre la temperatura dei display rispetta il minimo richiesto. Nei periodi poi di promo, con un sovraccarico di articoli, la criticità aumenta.

Sicuramente ci sono spazi di miglioramento.

A questo punto produttore, vettore e retail potrebbero aver eseguito il proprio compito al meglio e per giunta monitorandolo lungo tutta la filiera ma il vero anello debole, capace di vanificare tutto è il consumatore, cioè ognuno di noi, che con comportamenti non conformi a quanto descritto sopra rompiamo la catena del freddo rischiando di rovinare il prodotto portandolo a casa.

Non è un problema secondario visto che il maggior numero di reclami e non conformità che arrivano al produttore vengono aperte proprio dai consumatori.

Qui si aprirebbe un altro capitolo.