Colmare il divario tra IT e OT: i fattori abilitanti per la trasformazione digitale

Le nuove tecnologie sostengono e possono accelerare il percorso di trasformazione digitale dell’industria

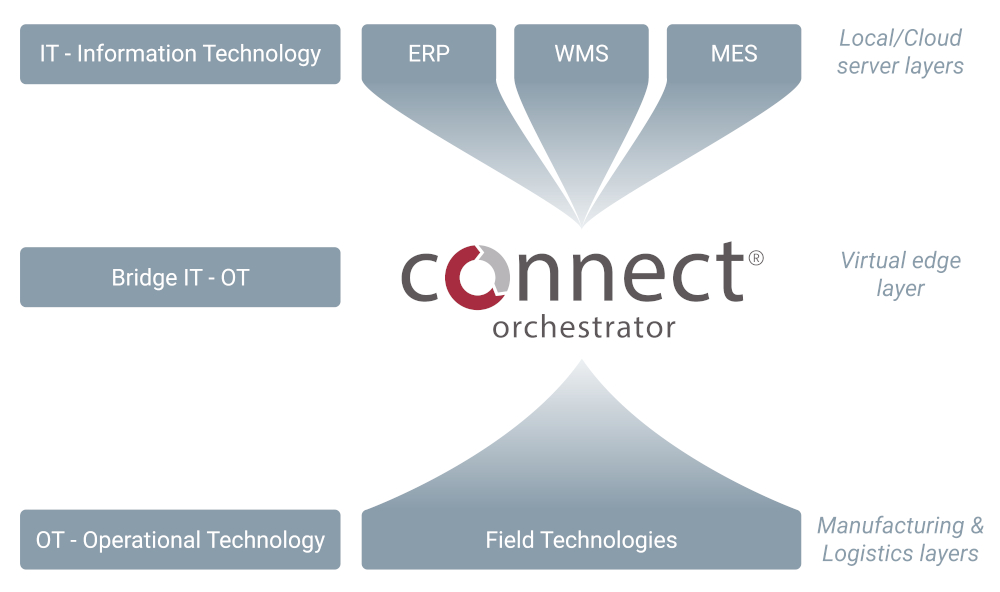

Nel dinamico e complesso scenario odierno, i responsabili della produzione devono affrontare la sfida di come colmare il divario tra i sistemi IT (Information Technology), adottati dalle imprese per la circolazione dei dati e i sistemi OT (Operational Technology) utilizzati per monitorare e controllare processi fisici, dispositivi e infrastrutture degli impianti, della logistica e delle aree di produzione.

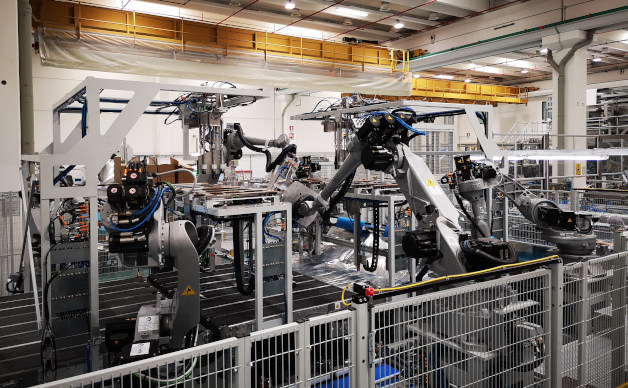

Negli ultimi anni il settore industriale e la logistica hanno potuto avvalersi di evoluzioni tecnologiche importanti che hanno migliorato la produzione e l’ambiente produttivo. Queste tecnologie comprendono il cloud computing, per acquisire e analizzare grandi quantità di dati, l’edge control, che riduce la latenza dei dati consentendo decisioni più precise e rapide grazie alla localizzazione delle operazioni e i dispositivi intelligenti e connessi (IIoT) che hanno contribuito a un’accelerazione nella convergenza tra IT e OT. L’insieme di queste tecnologie ha portato a un’incomparabile efficienza produttiva e un risparmio di tempi e costi: Tuttavia, molte imprese produttive fanno ancora fatica a colmare il divario fra sistemi IT e OT.

Secondo recenti studi di settore, le strategie di integrazione IT-OT con dispositivi e applicazioni di nuova generazione, rappresentano però un fattore decisivo per il successo delle imprese industriali. Implementare correttamente queste tecnologie può infatti consentire un incremento di efficienza della produttività su più livelli. Le aziende manifatturiere, ad esempio, possono così accedere all'analisi in streaming e integrare i dati tra i sistemi IT che acquisiscono gli ordini online e i sistemi OT che li eseguono, favorendo una consegna più rapida e una migliore soddisfazione del cliente.

Analogamente all’evoluzione dei sistemi IT, passati da un orientamento hardware-centrico a uno software-centrico, anche tra i sistemi OT stiamo assistendo al medesimo fenomeno. Alcuni dei principali fattori che stanno abilitando la convergenza tra IT e OT, sono costituiti da:

Hardware per automazione industriale e tracciabilità sempre più smart

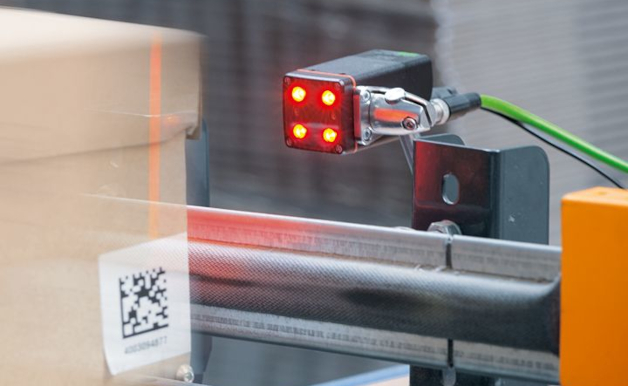

Le evoluzioni dell’hardware, come ad esempio i moderni PLC (controllori logici programmabili) che oggi sono dotati di una maggiore memoria e processori più potenti rispetto ai dispositivi tradizionali, oppure i sistemi di identificazione smart, con caratteristiche e protocolli di comunicazione decisamente più performanti, consentono di utilizzare sistemi operativi più sofisticati, molto diffusi nel mondo IT. Pertanto, supportando questi sistemi, il versante OT può ora accedere facilmente a componenti software aggiuntive che aiutano a ottimizzare tutte le fasi delle operazioni di produzione.

I fornitori OT collaborano con società di software

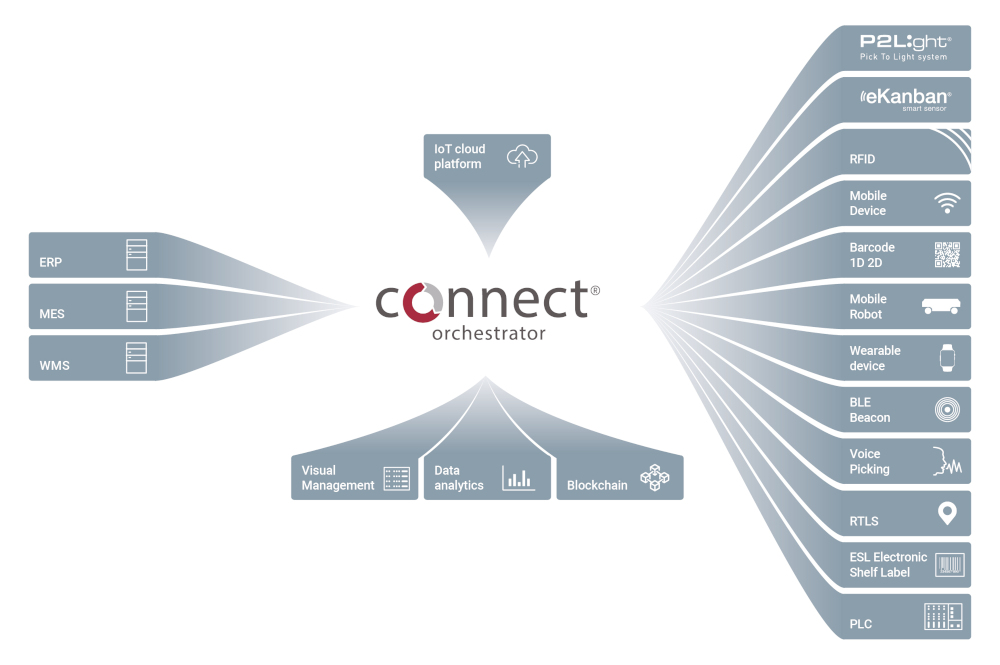

I fornitori OT stanno collaborando con aziende di progettazione software per soddisfare nuove performance estendendo le funzionalità delle soluzioni. Un esempio, in questa direzione, è rappresentato, da Connect Orchestrator, una piattaforma “bridge” per l’integrazione dei sistemi IT e le tecnologie OT. Connect integra e armonizza le tecnologie di “ultimo miglio”, soluzioni intelligenti indipendenti dall'hardware che vanno ad ottimizzare e migliorare decisamente le operazioni di produzione e di logistica, riducendo i costi, migliorando la velocità e accuratezza delle singole operazioni.

Standard che consentono lo sviluppo di software e una sicurezza informatica più rigorosa

Standard come l’IEC 61499 permettono la progettazione focalizzata sull'applicazione separando il modello del sistema da quello dell’applicazione. La programmazione dell'applicazione viene eseguita indipendentemente dai dispositivi di controllo, dalle risorse, dall'hardware di automazione e dalla tipologia dell'infrastruttura di comunicazione sottostanti, alimentando un mercato software di terze parti per le applicazioni OT.

Sistemi open che sostituiscono sistemi proprietari

Il funzionamento delle tecnologie e degli applicativi OT nella automazione industriale si basa tradizionalmente su codice software proprietario. Di conseguenza, ogni dispositivo richiede competenze specialistiche per mantenere il codice macchina. Questo approccio si sta evolvendo verso sistemi più aperti: eliminando i livelli di complessità della programmazione, i sistemi più aperti consentono di implementare architetture basate su standard che migliorano radicalmente le operazioni e accelerano il time-to-market di prodotti altamente personalizzati.

L’adozione dell'automazione universale

Separare l'hardware dal software si traduce in una migliore interoperabilità IT-OT. Ciò favorisce il riutilizzo delle risorse esistenti in contesti moderni, indipendentemente dal fornitore che le ha prodotte, offrendo un metodo semplice ed economico per mantenere i sistemi flessibili e aggiornati. L'automazione universale ottimizza la convergenza IT-OT e pone le basi per sistemi di autoconfigurazione, auto-riparazione e sistemi rapidi di riconversione delle attrezzature che migliorano velocità e agilità.

L'integrazione IT-OT favorisce il riallineamento organizzativo

Per intraprendere il processo di integrazione IT-OT non è sufficiente adottare la tecnologia adeguata, ma è necessario raggiungere l'armonizzazione delle tecniche operative di sviluppo delle applicazioni tra i team tecnici IT e OT interni all’azienda. In questa direzione l’IT capitalizza un modello operativo consolidato in grado di indirizzare in maniera agile e performante la gestione dei processi, eseguire un'applicazione sicura delle patch software e aggiornamenti affidabili per supportare nuovi casi applicativi.

Le tecniche e le piattaforme di nuova generazione per la gestione delle risorse IT e dei servizi aziendali sono abilitate anche per essere applicate allo sviluppo di software OT. Attraverso la formazione incrociata di esperti OT verso le discipline IT come le operazioni di sviluppo e l'analisi dei dati, entrambi i team acquisiscono familiarità con set di strumenti comuni e possono comunicare utilizzando la stessa lingua. Viceversa, i professionisti IT ricevono una formazione incrociata sulle tecnologie OT. Stiamo riscontrando sul campo, con crescente frequenza, sempre più aziende manifatturiere che con lungimiranza portano i loro team IT e OT verso una linea di reporting condiviso per facilitare la comprensione reciproca dei processi e favorire l’indispensabile interscambio culturale.

Informazioni su FasThink

FasThink è una moderna realtà che si è rapidamente affermata nell’affiancamento consulenziale e tecnologico alla media e grande Industria nel percorso della Trasformazione Digitale.

FasThink è progettazione, produzione e commercializzazione di sistemi e componenti proprietari e in licenza per l’identificazione, la tracciabilità, la raccolta dati e l’automazione industriale nella fascia alta di mercato.

FasThink progetta e realizza soluzioni software che ridisegnano le performance dei processi produttivi nel cosiddetto «ultimo miglio», integrando tecnologie OT con i sistemi informatici IT in uso.

FasThink è specializzata nella integrazione di soluzioni con tecnologie RFID, Pick To Light, e-Kanban sensor, Mobile robot, Blockchain e Localizzazione oltre a componenti e sensori IoT.

Le soluzioni FasThink sono impiegate dalla media e grande Industria nei settori del Manufacturing, della Logistica e dei Servizi, nei mercati Automotive, Food, Retail e Farmaceutica.