Le Tecniche Goods to Man a vantaggio dell’efficienza nei processi dell’Intralogistica

I fenomeni complessi che hanno determinato le evoluzioni dei Mercati globali e locali, fra i vari impatti generati nei confronti della logistica, hanno sicuramente richiesto magazzini più rapidi e, contestualmente più capienti.

Infatti, la crescita dell’ampiezza della gamma e la crescita di profondità della gamma, determinano l’esigenza di ampliare, estendere, articolare le superfici dedicate all’area Picking, la prima e l’area Stoccaggi il secondo fenomeno; di frequente facciamo i conti con la necessità di far evolvere il layout del magazzino “su sé stesso”; si cerca cioè di aumentare la potenzialità ricettiva del Magazzino migliorando il CUS (coefficiente di utilizzazione superficiale) laddove possibile con soluzioni intensive di stoccaggio e interventi di automazione.

Tutti i fenomeni e gli interventi sopraccitati hanno in genere un’evidenza: i percorsi di Handling del personale, sia quelli “uomo a bordo” sia quelli del solo operatore ( per il Picking ovviamente!) tendono ad aumentare: per quanto le estensioni di Magazzino passino da un’attenta pianificazione e progettazione, sicuramente crescono i punti di allocazione delle SKU e conseguentemente crescono le distanze percorse e, soprattutto, crescono le articolazioni dei percorsi.

In queste condizioni gli stessi operatori incaricati delle operazioni di handling, si accorgono di inutili “avanti indietro” con cicli semplici e/o cicli combinati che, giornalmente, portano a compiere chilometri e chilometri di percorso che, con buona evidenza, mi piace chiamare “percorrenza buttata”, senza che ci sia il minimo valore aggiunto. I pensi al trasferimento dall’area Ingresso Merce ( dopo spunta) dei pallet monoreferenza che devono essere stoccati in area scorta quando questa è stata estesa verso comparti di magazzino aggiunti a fianco a quello già preesistente: ore uomo che crescono, cicli di utilizzo dei commissionatori orizzontali e /l carrelli in genere, che crescono determinando maggiori usure e interventi.

Stante lo scenario descritto, vale la pena valutare con estrema attenzione, l’inserimento nei processi di Handling, di soluzioni Goods to Man che possano accorciare e, alcune volte, annullare quelle eccedenze di percorrenza: l’obiettivo è quello di ottenere evidenti inefficienze logistiche.

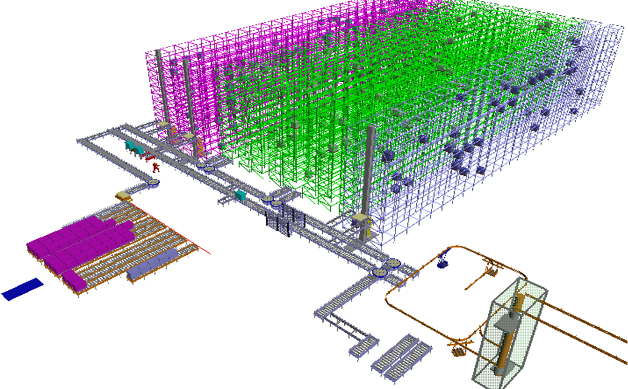

Senza dover per forza arrivare a citare gli ormai diffusi Trasloelevatori/Miniload come sistemi di stoccaggio ed Handling intensivo, pensiamo quindi ai sistemi di veicolazione automatizzata delle UDC ( pallet, Box, cassette, ecc) fra i principali baricentri delle aree di Magazzino.

Il valore aggiunto quindi va ricercato nel “taglio” dei tempi dell’operatore dedicati a spostare lungo i corridoi di magazzino esterni alle aree nevralgiche; i sistemi di automazione Goods to man infatti avvicinano il più possibile le UDC alle postazioni di lavoro ciò che altrimenti avrebbe bisogno di personale e carrelli tradizionali.

Certamente, più si spinge con l’automazione più si riducono tali spostamenti fino al raggiungimento della posizione definitiva della UDC in ubicazione; resta il fatto che l’apporto dell’operatore con, eventualmente, il corretto carrello deve essere comunque effettuato, soprattutto quando si tratta di stoccaggi in quota. Da questa breve enucleazione di processo si evince quindi che la quota parte di Handling lasciata agli operatori è quella efficace, necessaria ma allo stesso tempo concentrata in operazioni specifica di messa a dimora o presa da ubicazione. L’altro grande vantaggio è il raggiungimento della logica del TAKT TIME (Lean Approach); mentre l’operatore esegue le operazioni a lui demandate per una specifica UDC, il sistema Goods to Man già opera con la veicolazione delle UDC successive evitando discrasie di processo.

La valutazione di sistemi come quelli citati va ponderata in relazione ai vantaggi sistemici che si ottengono e, inevitabilmente va fatta un’importante valutazione economica dei costi dell’impianto con la riduzione dei costi sopraccitati.

Solo a titolo di esempio, di seguito si indicano alcune voci di costo/risparmio che aiuta a costruire la valutazione precedente alle scelte e relative ad un Magazzino il cui layout si implementa con l’aggiunta di un’area di stoccaggio pallet monoprodotto, a fianco alla parte già presente.

Risulta fondamentale effettuare la comparazione in entrambi gli scenari di operatività: ciclo semplice e ciclo combinato.